Sự khác biệt giữa khuôn đúc cho dòng xe năng lượng mới và xe truyền thống là gì?

Sự khác biệt về yêu cầu vật chất

Khi xu hướng ô tô hạng nhẹ ngày càng phát triển, xe năng lượng mới có yêu cầu ngày càng tăng đối với vật liệu khuôn. So với các phương tiện truyền thống, phương tiện năng lượng mới sử dụng nhiều vật liệu nhẹ như hợp kim nhôm và hợp kim magie trong thiết kế kết cấu, điều này đặt ra yêu cầu cao hơn về khả năng chịu nhiệt, chống mài mòn và độ ổn định khi đúc của khuôn đúc. Khuôn xe truyền thống chủ yếu được sử dụng để đúc các bộ phận bằng thép hoặc gang, trong khi các phương tiện năng lượng mới có xu hướng sử dụng hợp kim nhẹ có tính dẫn nhiệt cao, độ bền cao nhưng dễ biến dạng. Do đó, thiết kế khuôn cần phải thích ứng với tốc độ co ngót, độ dẫn nhiệt và tính lưu động của kim loại khác nhau.

Độ phức tạp khác nhau của cấu trúc thành phần

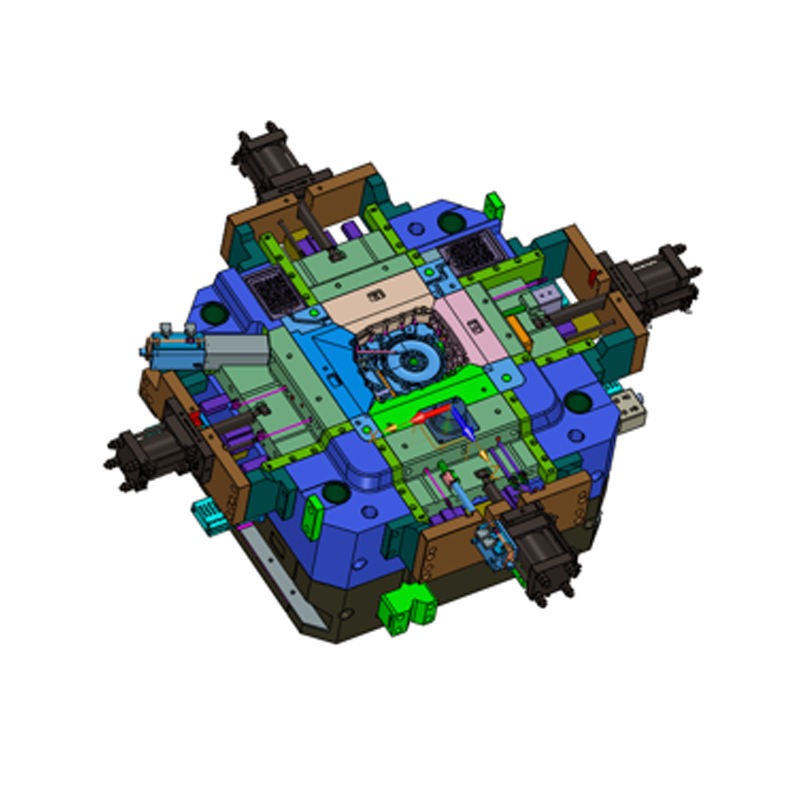

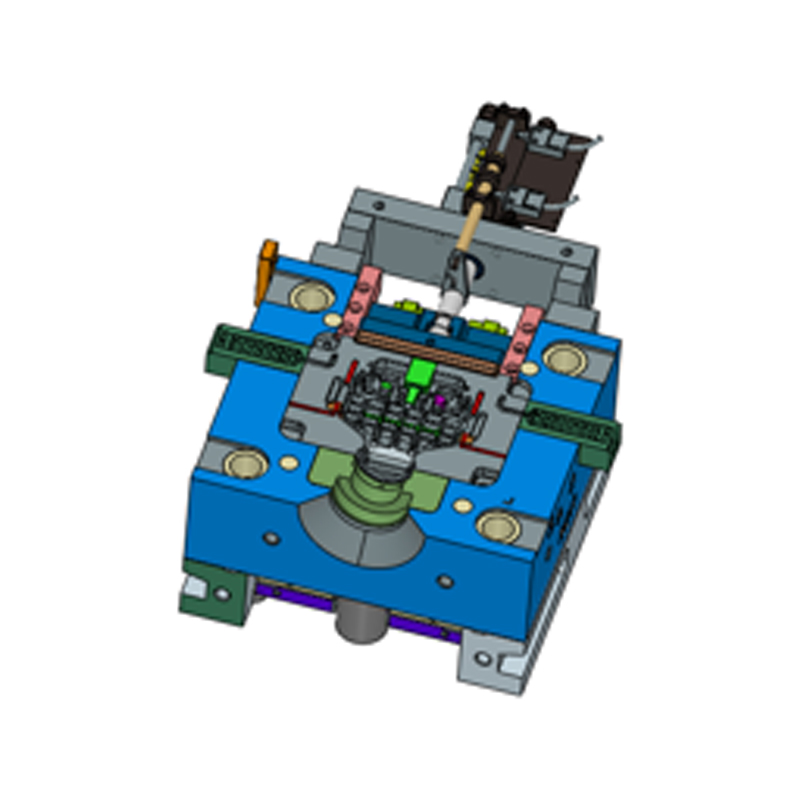

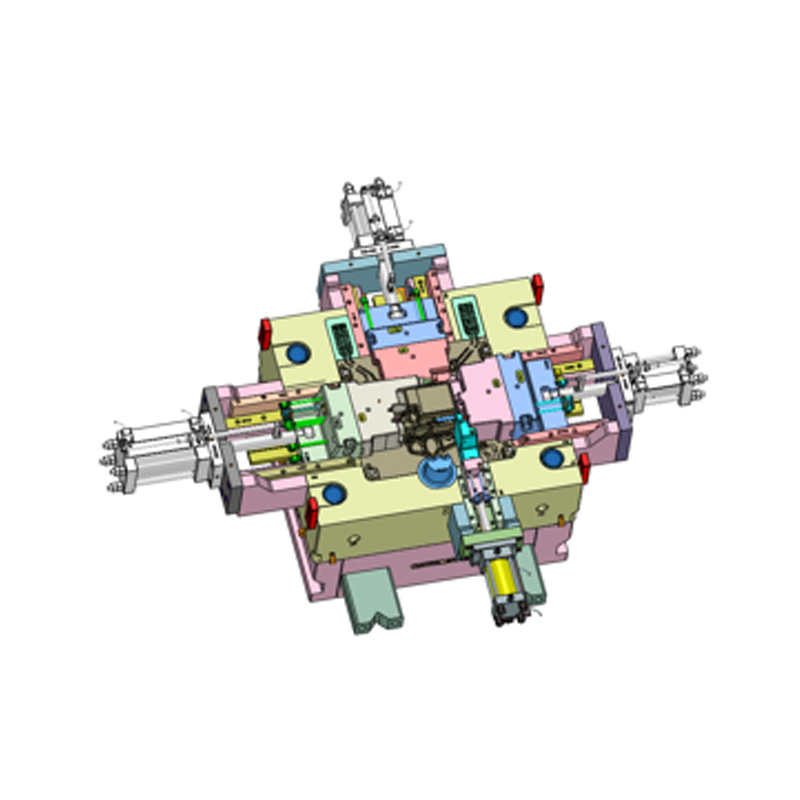

Các thành phần hệ thống ba điện (pin, động cơ và điều khiển điện tử) của phương tiện năng lượng mới có cấu trúc phức tạp và yêu cầu về độ chính xác của thiết kế khuôn mẫu ngày càng tăng. Ví dụ, vỏ pin thường sử dụng giải pháp đúc tích hợp với độ dày thành mỏng và cấu trúc mịn. Khuôn cần có hệ thống làm mát tốt và khả năng kiểm soát kích thước chính xác. Khuôn cho các loại xe truyền thống trong sản xuất các bộ phận kim loại như động cơ và hộp số chú ý nhiều hơn đến độ bền cao và hiệu suất mỏi nhiệt. Có sự khác biệt giữa hai loại này ở độ phức tạp của khoang khuôn và việc kiểm soát các chi tiết đúc.

Sự khác biệt về quy mô sản phẩm và tích hợp

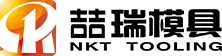

Xe sử dụng năng lượng mới có yêu cầu cao hơn về việc tích hợp các bộ phận và bộ phận. Ví dụ, thiết kế mô-đun của hộp điều khiển điện tử tích hợp, vỏ động cơ và giao diện sạc đang trở thành xu hướng. Các bộ phận có tính tích hợp cao như vậy có kích thước lớn và cấu trúc phức tạp, đồng thời khuôn đúc cần có khả năng kiểm soát tính nhất quán cao hơn và thiết kế cấp liệu đa điểm. Khuôn ô tô truyền thống thường phục vụ các bộ phận cấu trúc tách rời, với kích thước bộ phận đơn lẻ nhỏ, phân bố tải trọng khuôn tương đối đồng đều và độ khó tương đối thấp trong việc kiểm soát ứng suất nhiệt.

Những thách thức do hệ thống quản lý nhiệt mang lại

Các bộ phận của xe sử dụng năng lượng mới (đặc biệt là pin điện và vỏ động cơ) có yêu cầu rõ ràng về quản lý nhiệt. Trong quá trình phát triển, khuôn cần xem xét liệu có thể đạt được thiết kế cấu trúc tản nhiệt tốt sau khi sản phẩm được hình thành hay không, điều này ảnh hưởng trực tiếp đến hiệu suất của sản phẩm. Khuôn xe truyền thống có ít áp lực thiết kế hơn về vấn đề này. Đối với các sản phẩm năng lượng mới, việc phát triển khuôn mẫu thường tích hợp thiết kế kênh làm mát, tối ưu hóa bố cục khoang đúc và phương pháp phân tích ứng suất nhiệt.

Sự khác biệt giữa quá trình đúc khuôn và hệ thống phun

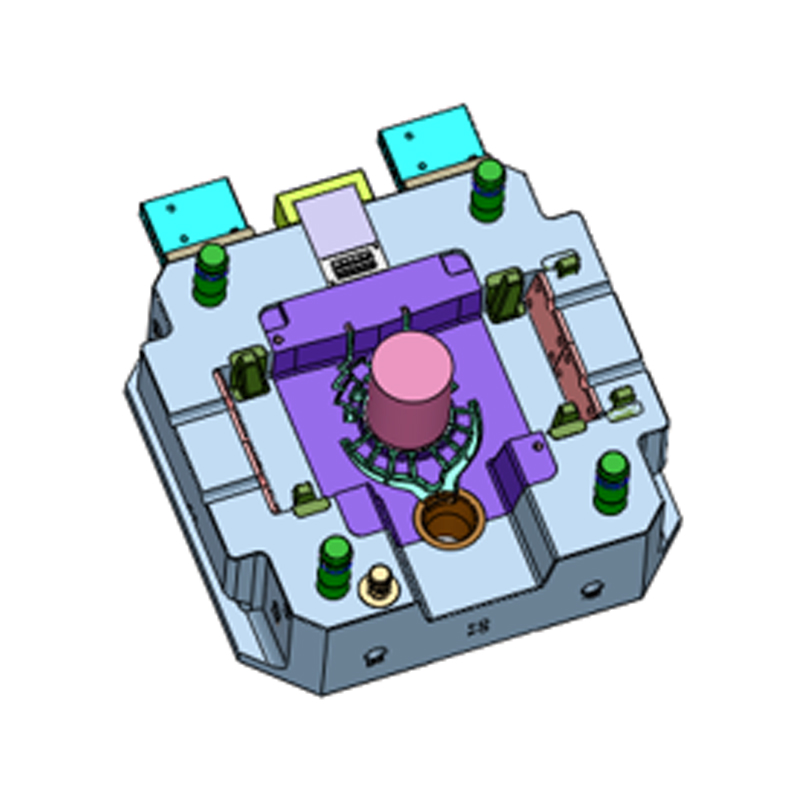

Xe năng lượng mới thường sử dụng quy trình đúc áp suất cao hoặc đúc chân không, khuôn phải thích ứng với quy trình kỹ thuật phun tốc độ cao, đúc áp suất cao và làm mát nhanh. Trong điều kiện áp suất cao, việc phân bổ lực kẹp khuôn, hệ thống xả và hệ thống kiểm soát nhiệt độ khuôn là quan trọng hơn. Ngược lại, đúc áp suất thấp hoặc đúc trọng lực thông thường vẫn được sử dụng rộng rãi trong các khuôn xe truyền thống và yêu cầu đối với hệ thống khuôn thấp hơn một chút.

Yêu cầu nghiêm ngặt hơn về kiểm soát độ chính xác

Các yêu cầu của phương tiện năng lượng mới về an toàn và ổn định hiệu suất đã thúc đẩy độ chính xác của khuôn đạt đến mức micron, đặc biệt là trong vỏ mô-đun pin, vỏ điều khiển điện tử, v.v. và các tiêu chuẩn chặt chẽ hơn được đề xuất về dung sai kích thước, độ đồng tâm và độ phẳng của khuôn. Mặc dù khuôn ô tô truyền thống cũng tập trung vào độ chính xác, nhưng các yêu cầu tổng thể tương đối lỏng lẻo, đặc biệt là trong một số cấu trúc lớn, cho phép có một lượng không gian xử lý hậu kỳ nhất định.

Tuổi thọ khuôn và phương pháp bảo trì rõ ràng là khác nhau

Vì khuôn năng lượng mới thường được sử dụng trong dây chuyền sản xuất đúc áp suất cao và tần số cao nên tuổi thọ của khuôn bị thử thách. Việc lựa chọn vật liệu khuôn, quy trình xử lý nhiệt và bảo trì kiểm soát nhiệt độ trong quá trình sử dụng khuôn đã trở thành trọng tâm. Nhịp độ bảo trì của khuôn xe truyền thống tương đối ổn định, môi trường xử lý dễ kiểm soát hơn và áp lực quản lý tần suất bảo trì và tuổi thọ khuôn tương đối thấp.

Mức độ ứng dụng của các công cụ thiết kế và công nghệ mô phỏng

Trong quá trình thiết kế khuôn đúc xe năng lượng mới, các công cụ phân tích mô phỏng như Moldflow và Magmasoft được sử dụng rộng rãi để giúp tối ưu hóa bố cục cổng, dự đoán hiệu ứng lấp đầy và biến dạng co ngót. Phương pháp thiết kế kỹ thuật số này cải thiện đáng kể hiệu quả và độ chính xác của việc phát triển khuôn mẫu. Thiết kế khuôn truyền thống vẫn đang trong quá trình chuyển đổi sang số hóa và sự phụ thuộc vào công nghệ của nó tương đối thấp.

NKT Tooling làm thế nào để đảm bảo rằng khuôn đúc cho dòng xe năng lượng mới có hiệu suất quản lý nhiệt tốt?

Tầm quan trọng của quản lý nhiệt trong khuôn đúc năng lượng mới

Các bộ phận của xe năng lượng mới chủ yếu sử dụng công nghệ đúc áp suất cao hoặc đúc chân không, sự phân bổ ứng suất nhiệt có ảnh hưởng trực tiếp đến tuổi thọ khuôn và chất lượng đúc sản phẩm. Khuôn phải chịu được các tác động xen kẽ của việc làm nóng và làm mát nhanh trong quá trình đúc, do đó khả năng quản lý nhiệt quyết định độ ổn định, hiệu suất chu trình và tính nhất quán của khuôn. Thiết kế quản lý nhiệt tốt có thể kiểm soát chênh lệch nhiệt độ giữa các bộ phận khác nhau của khuôn, giảm nguy cơ nứt do mỏi nhiệt và cải thiện nhịp độ sản xuất.

Lựa chọn vật liệu đáp ứng yêu cầu dẫn nhiệt

Để nâng cao hiệu suất dẫn nhiệt của khuôn, Công ty TNHH Dụng cụ NKT Ninh Ba sẽ chọn vật liệu thép hoặc hợp kim có độ dẫn nhiệt cao hơn theo cấu trúc bộ phận và phương pháp đúc, chẳng hạn như thép công cụ cải tiến H13, 1.2343 ESR, 1.2367, v.v., để nâng cao khả năng hấp thụ và giải phóng nhiệt của thân khuôn. Ngoài ra, đối với những khu vực cần làm mát phím, công ty cũng sẽ giới thiệu các miếng đệm hoặc phích cắm bằng hợp kim đồng để cân bằng hơn nữa nhiệt độ cục bộ.

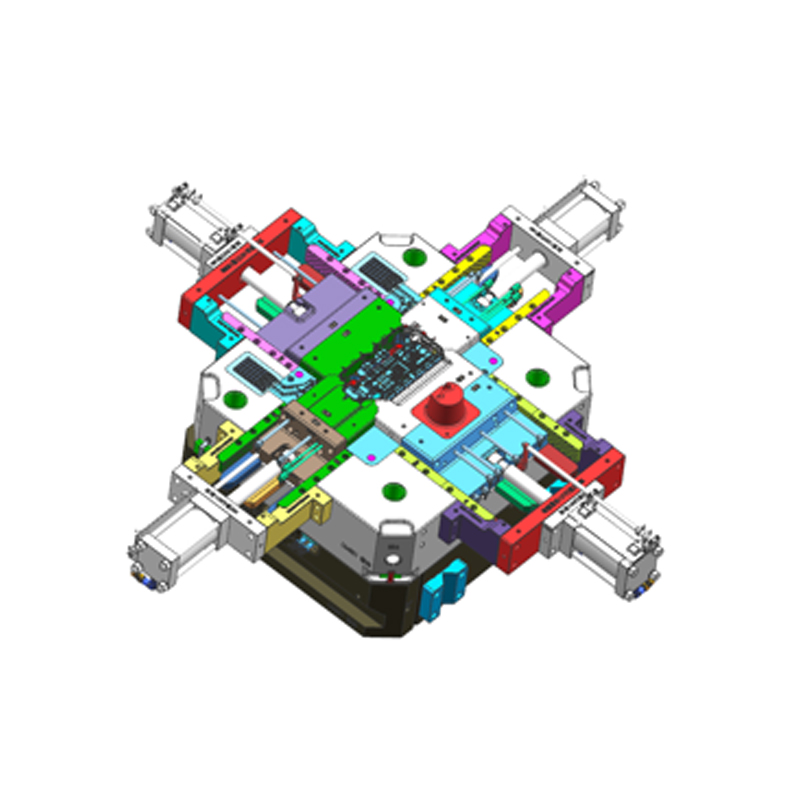

Thiết kế tinh tế của các kênh làm mát tích hợp

Về thiết kế cấu trúc quản lý nhiệt, NKT Tooling sử dụng phần mềm CAD 3D để mô phỏng và phân tích bố trí các kênh làm mát nhằm đảm bảo hệ thống làm mát bao phủ các khu vực đúc chính của khuôn. Ví dụ, trong vỏ pin hoặc khuôn vỏ bộ điều khiển, kênh nước xuyên thẳng, mạch làm mát xoắn ốc hoặc khoang điều khiển nhiệt độ độc lập sẽ được thiết kế để đạt được sự phân tán nhiệt độ nhanh chóng và kiểm soát hiệu quả. Các kênh này thường được hoàn thiện bằng cách khoan lỗ sâu CNC để cải thiện độ chính xác xử lý và độ ổn định của cấu trúc.

Phân tích mô phỏng trường nhiệt cải thiện khả năng dự đoán

Công ty sử dụng rộng rãi các phần mềm mô phỏng nhiệt như MAGMASOFT hoặc ProCAST để phân tích linh hoạt khả năng dẫn nhiệt, nồng độ nhiệt và tốc độ làm mát của khuôn trong quá trình đúc khuôn. Bằng cách dự đoán và điều chỉnh sự thay đổi nhiệt trong từng giai đoạn, các điểm mù hoặc điểm nóng kiểm soát nhiệt sẽ được hiệu chỉnh trước, tính đồng nhất của chu trình nhiệt khuôn được cải thiện và tránh được biến dạng hoặc tập trung ứng suất. Tác động lên kích thước của chi tiết.

Quản lý tích hợp hệ thống kiểm soát nhiệt độ

Để tạo điều kiện thuận lợi cho việc vận hành và giám sát thực tế, Công ty TNHH Dụng cụ NKT Ninh Ba có thể trang bị cho khuôn một hệ thống kiểm soát nhiệt độ tích hợp hỗ trợ các chức năng như kết nối máy nhiệt độ khuôn, giám sát cặp nhiệt điện và điều chỉnh nhiệt độ khu vực. Thông qua quản lý có hệ thống các thông số nhiệt, người dùng có thể điều chỉnh đường cong nhiệt độ khuôn trong các điều kiện sản xuất khác nhau để duy trì trạng thái đúc ổn định. Thiết kế tích hợp này đặc biệt phù hợp với các khuôn như vỏ truyền động điện có nhu cầu cao và vỏ bộ điều khiển năng lượng mới.

Sự kết hợp đa vật liệu làm giảm nguy cơ mỏi nhiệt

Đối với các khu vực sốc nhiệt tần số cao như cổng, rãnh thông hơi hay khu vực chuyển tiếp thành mỏng, NKT Tooling sẽ sử dụng kết hợp nhiều loại vật liệu. Ví dụ, các vật liệu có hệ số giãn nở nhiệt khác nhau được nhúng vào các vị trí xả nhiệt độ cao để cải thiện khả năng hấp thụ sốc nhiệt và giảm vết nứt cũng như độ xẹp cạnh. Chiến lược tối ưu hóa vật liệu cục bộ này giúp kéo dài tuổi thọ tổng thể của khuôn một cách hiệu quả.

Cơ chế bảo trì và phản hồi giúp tối ưu hóa hiệu suất nhiệt

Sau khi khuôn được đưa vào sử dụng, công ty cũng sẽ cung cấp dịch vụ kiểm tra thường xuyên và đánh giá hiệu suất nhiệt dựa trên việc sử dụng của khách hàng. Bằng cách phân tích khả năng chảy của hệ thống làm mát, thời gian phản ứng chênh lệch nhiệt độ và dấu vết mỏi nhiệt bề mặt, các đề xuất cải tiến được đưa ra cho việc sử dụng khuôn tiếp theo hoặc phát triển khuôn mới. Cơ chế hỗ trợ quản lý nhiệt toàn bộ quy trình này cung cấp nền tảng cho hoạt động ổn định và tối ưu hóa liên tục của khuôn.