Khuôn đúc dòng truyền động điện là gì và ưu điểm của chúng là gì?

Định nghĩa cơ bản về khuôn đúc dòng truyền động điện

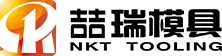

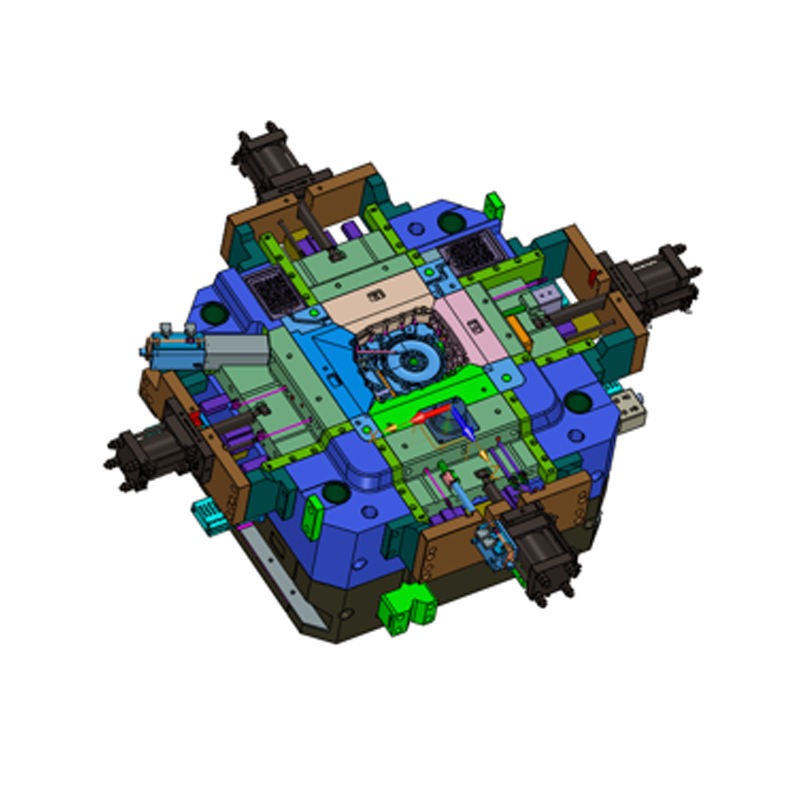

Khuôn đúc dòng truyền động điện là những khuôn công nghiệp được sử dụng đặc biệt để sản xuất các bộ phận kết cấu hệ thống truyền động điện. Chúng chủ yếu phù hợp với các bộ phận kim loại của các bộ phận chính như vỏ động cơ, hộp điều khiển điện và mô-đun truyền động điện trong lĩnh vực xe năng lượng mới, thiết bị tự động hóa công nghiệp và robot. Nó sử dụng công nghệ đúc áp suất cao để nhanh chóng bơm các vật liệu kim loại như nhôm, magie và kẽm vào khoang khuôn để đạt được khuôn một lần nhằm đáp ứng các yêu cầu sản xuất về độ chính xác của kết cấu, độ bền, tản nhiệt và trọng lượng nhẹ.

Bối cảnh của sự kết hợp giữa hệ thống truyền động điện và khuôn đúc

Với sự phát triển nhanh chóng của các phương tiện sử dụng năng lượng mới và các ngành công nghiệp sản xuất thông minh, các yêu cầu cao hơn được đặt ra đối với thiết kế cấu trúc của các bộ phận truyền động điện. So với các kết cấu cơ khí truyền thống, hệ thống truyền động điện cần tích hợp động cơ, bộ điều khiển, cấu trúc tản nhiệt và giao diện kết nối trong một không gian hạn chế, điều này đòi hỏi khuôn phải có khả năng đạt được hình học phức tạp, đúc thành mỏng và tính nhất quán về chiều cao. Quá trình đúc khuôn được sử dụng rộng rãi vì tốc độ đúc nhanh và tính toàn vẹn về cấu trúc mạnh mẽ, khiến khuôn đúc dòng truyền động điện trở thành một công cụ sản xuất quan trọng.

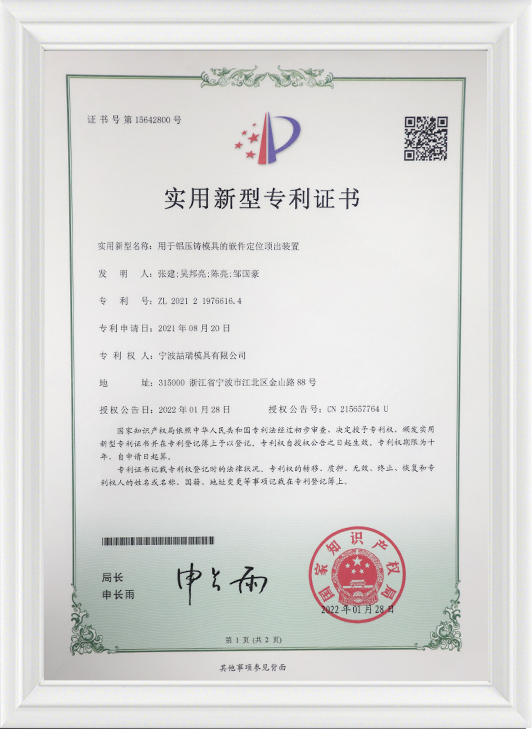

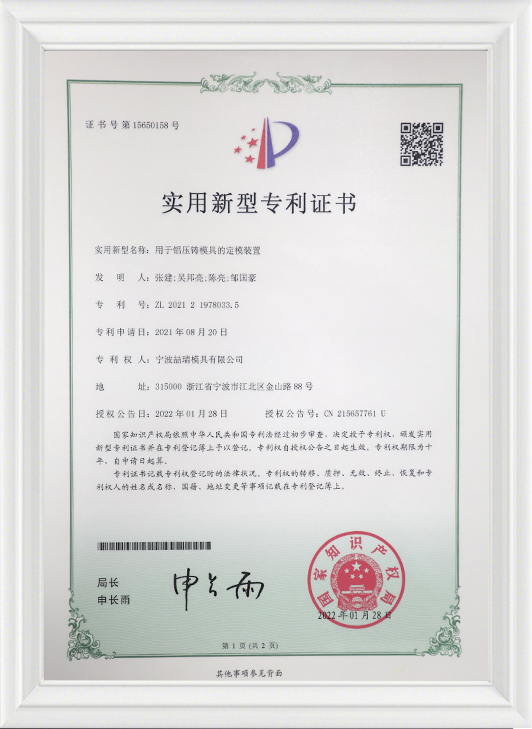

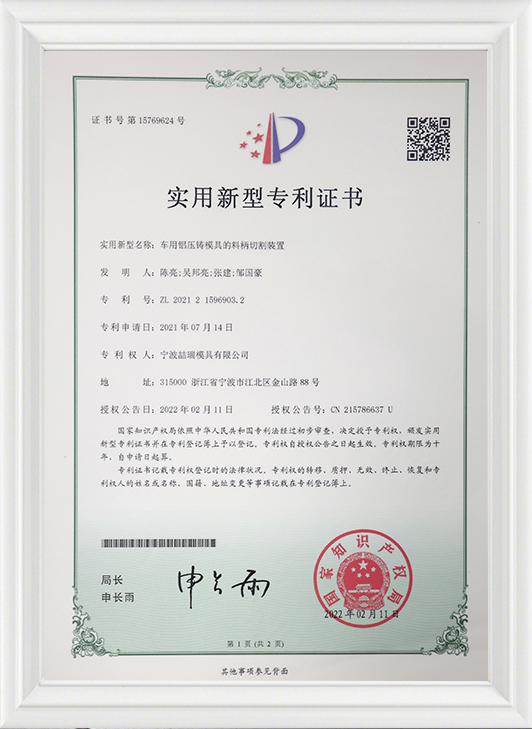

Sức mạnh kỹ thuật của Công ty TNHH Dụng cụ NKT Ninh Ba

Kể từ khi thành lập vào năm 2009, Công ty TNHH Dụng cụ NKT Ninh Ba đã tập trung vào thiết kế và sản xuất khuôn hợp kim nhôm, magie và kẽm, đồng thời có nhiều kinh nghiệm trong việc phát triển khuôn đúc. Công ty có xưởng sản xuất hiện đại rộng 6.000 mét vuông và hơn 80 nhân viên, trong đó có hơn 30 kỹ thuật viên chuyên nghiệp và 15 kỹ sư cấp trung và cao cấp. Nó có khả năng sản xuất hơn 300 bộ khuôn có độ chính xác cao hàng năm, cung cấp hỗ trợ vững chắc cho việc phát triển các thành phần hệ thống truyền động điện.

Độ chính xác cao đáp ứng yêu cầu lắp ráp linh kiện truyền động điện

Khuôn truyền động điện thường bao gồm nhiều bề mặt lắp ráp chính xác, chẳng hạn như lỗ lắp stato động cơ, giao diện bộ điều khiển điện tử, đế có ren, v.v. Những cấu trúc này có yêu cầu cao về dung sai kích thước và độ chính xác định vị. Công ty TNHH Dụng cụ NKT Ninh Ba sử dụng thiết bị CNC có độ chính xác cao và hệ thống phân tích dòng khuôn 3D để tối ưu hóa thiết kế khuôn và đảm bảo rằng các bộ phận đúc đáp ứng các yêu cầu về tính nhất quán và khả năng thay thế lẫn nhau của quá trình lắp ráp tiếp theo.

Cấu trúc nhẹ hỗ trợ cải thiện hiệu quả sử dụng năng lượng

Hệ thống truyền động điện đóng vai trò quan trọng trong việc giảm nhẹ trọng lượng của ô tô. Khuôn cần hỗ trợ chế tạo các chi tiết nhẹ với độ dày thành hợp lý và kết cấu cơ khí cân đối. Thông qua thiết kế chính xác và hệ thống kênh dòng chảy được tối ưu hóa, Công ty TNHH Dụng cụ NKT Ninh Ba giảm trọng lượng của sản phẩm đúc mà vẫn đảm bảo độ bền, từ đó nâng cao hiệu quả sử dụng năng lượng và giảm tải vận hành.

Tầm quan trọng của thiết kế cấu trúc tản nhiệt và kết hợp khuôn

Hệ thống truyền động điện tạo ra nhiều nhiệt trong quá trình hoạt động nên các bộ phận kết cấu dạng vỏ thường tích hợp tản nhiệt, kênh làm mát, v.v. Khuôn đúc khuôn dòng truyền động điện cần thực hiện chính xác các chi tiết thiết kế này trong cấu trúc khoang khuôn để đảm bảo vật đúc có khả năng quản lý nhiệt tốt và kéo dài tuổi thọ của hệ thống truyền động điện. Công ty TNHH Dụng cụ NKT Ninh Ba kết hợp phân tích dòng nhiệt và đánh giá ứng suất trong giai đoạn thiết kế khuôn để giảm sai số kích thước do biến dạng nhiệt gây ra.

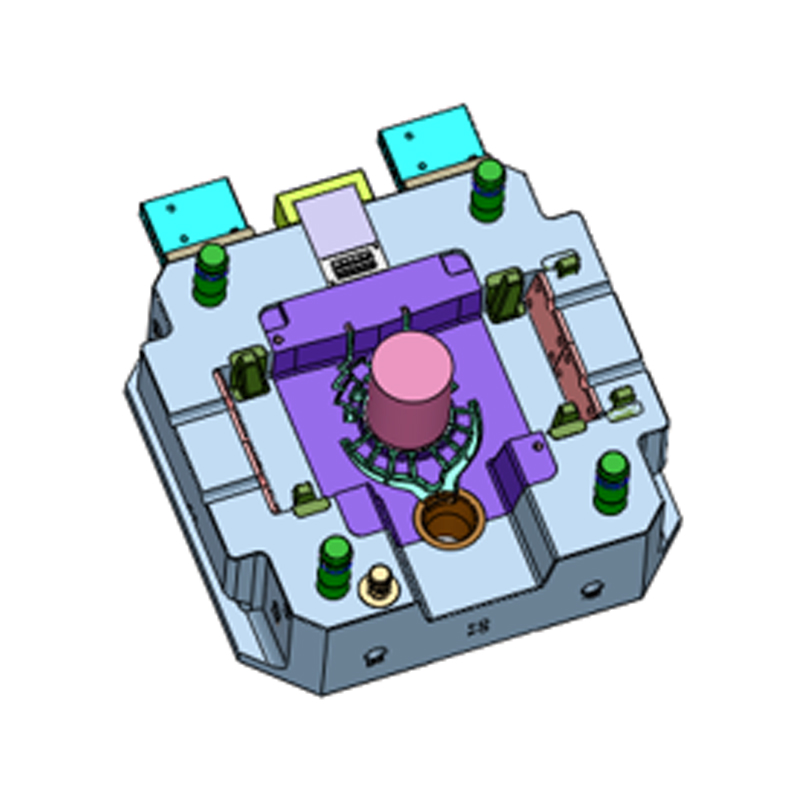

Hỗ trợ nhu cầu tự động hóa và sản xuất nhiều khoang

Hầu hết các bộ phận cấu trúc của hệ thống truyền động điện được sử dụng cùng với dây chuyền sản xuất tự động, có yêu cầu cao về độ ổn định của khuôn, nhịp đóng mở khuôn và độ trơn tru của sản phẩm. Khuôn dẫn động điện do Công ty TNHH Dụng cụ NKT Ninh Ba thiết kế có thể kết nối liền mạch với thiết bị đúc khuôn tự động, hỗ trợ thiết kế khuôn nhiều khoang, nâng cao hiệu quả sản xuất và thích ứng với nhu cầu sản xuất hàng loạt.

Khả năng tương thích với nhiều loại hợp kim kim loại

Khuôn truyền động điện không chỉ hỗ trợ đúc khuôn hợp kim nhôm (như ADC12, A380) mà còn hỗ trợ các vật liệu kim loại nhẹ khác như hợp kim magiê và hợp kim kẽm để đáp ứng các yêu cầu về độ dẫn nhiệt, độ bền cơ học và hiệu suất xử lý trong các tình huống khác nhau. Công ty TNHH Dụng cụ NKT Ninh Ba điều chỉnh linh hoạt phương pháp xử lý nhiệt khuôn và chiến lược thiết kế kết cấu theo lựa chọn vật liệu của khách hàng để cải thiện khả năng ứng dụng và tuổi thọ của khuôn.

Nhấn mạnh vào tuổi thọ của khuôn và sự tiện lợi khi bảo trì

Khuôn truyền động điện cần phải hoạt động thường xuyên trong điều kiện áp suất và nhiệt độ cao, điều này đặt ra thách thức về khả năng chịu nhiệt và chống mài mòn của khuôn. Công ty TNHH Dụng cụ NKT Ninh Ba cải thiện độ ổn định và tuổi thọ của khuôn bằng cách chọn thép khuôn có độ bền cao, tối ưu hóa hệ thống làm mát khuôn và áp dụng công nghệ xử lý bề mặt. Đồng thời, cấu trúc khuôn có tính đến sự thuận tiện trong việc bảo trì hàng ngày, thuận tiện cho việc thay thế nhanh chóng các bộ phận bị mòn và giảm nguy cơ ngừng hoạt động.

Dịch vụ tùy chỉnh để đáp ứng nhu cầu đa dạng

Thiết kế của mỗi hệ thống truyền động điện có thể khác nhau. Công ty TNHH Công cụ NKT Ninh Ba cung cấp các dịch vụ toàn bộ quy trình tùy chỉnh từ phân tích nhu cầu khách hàng, mô hình cấu trúc, mô phỏng dòng khuôn, kiểm tra mẫu đến phân phối khuôn hàng loạt để đảm bảo rằng khuôn có thể thực sự đáp ứng các yêu cầu kép về cấu trúc sản phẩm và nhịp độ sản xuất.

Sự khác biệt giữa khuôn đúc dòng truyền động điện và khuôn thông thường là gì?

Mục tiêu ứng dụng khác nhau

Khuôn đúc dòng truyền động điện chủ yếu phục vụ các bộ phận chính trong hệ thống truyền động điện của xe năng lượng mới, chẳng hạn như vỏ động cơ, vỏ bộ điều khiển điện tử, giá đỡ mô-đun truyền động điện, v.v. Hầu hết các bộ phận này liên quan đến tích hợp điện, tản nhiệt, trọng lượng nhẹ và các yêu cầu khác. Khuôn đúc thông thường chủ yếu được sử dụng cho các bộ phận kết cấu truyền thống, chẳng hạn như vỏ thiết bị gia dụng, giá đỡ đèn, phụ kiện dụng cụ, v.v. Mục tiêu thiết kế của chúng thường tập trung vào việc tạo hình và hỗ trợ cơ học, đồng thời không liên quan đến hệ thống quản lý nhiệt hoặc điều khiển điện tử phức tạp.

Yêu cầu độ chính xác đúc cao hơn

Đúc khuôn trong hệ thống truyền động điện thường cần phải được kết hợp chặt chẽ với các bộ phận động cơ, mô-đun mạch và đầu nối chính xác, do đó độ chính xác xử lý khuôn, kiểm soát dung sai kích thước và độ chính xác lặp lại có tiêu chuẩn cao. Ví dụ, vỏ động cơ có thể cần phải đáp ứng các yêu cầu về độ đồng trục của ổ trục và tính nhất quán về kích thước lắp đặt stato. Ngược lại, mặc dù các khuôn thông thường cũng có khả năng kiểm soát kích thước, nhưng các yêu cầu về dung sai tổng thể tương đối lỏng lẻo, cho phép biến dạng cấu trúc nhất định và hiệu chỉnh sau xử lý.

Độ phức tạp cấu trúc khác nhau

Khuôn dẫn động điện bao gồm nhiều tổ hợp cấu trúc, chẳng hạn như kênh làm mát, gân gia cố, lỗ lắp, ổ cắm cáp, giao diện mô-đun tích hợp, v.v. và độ phức tạp trong thiết kế kết cấu tương đối cao. Một số khuôn cũng cần tích hợp các hạt dao hoặc thiết kế nhiều khoang để thích ứng với quy trình đúc tự động. Hầu hết các khuôn thông thường là các khoang hình đơn có cấu trúc đơn giản, thuận tiện cho việc sản xuất và bảo trì hàng ngày.

Người ta chú ý nhiều hơn đến tản nhiệt và thiết kế dòng nguyên liệu

Khi phát triển khuôn truyền động điện, người ta đặc biệt chú ý đến hiệu suất tản nhiệt của vật đúc, do đó thiết kế khuôn thường bao gồm diện tích vây tản nhiệt, bố trí hệ thống làm mát và tối ưu hóa kênh dòng chảy. Công ty TNHH Dụng cụ NKT Ninh Ba thường mô phỏng quá trình đổ đầy thông qua phân tích dòng khuôn để đảm bảo rằng hợp kim có thể được đổ đầy nhanh chóng và đồng đều trong các cấu trúc phức tạp để tránh lỗ rỗng hoặc đóng nguội. Khuôn thông thường sử dụng các kênh dòng thẳng tiêu chuẩn hơn và cấu trúc làm mát đơn giản, tập trung vào nhịp độ sản xuất và kiểm soát chi phí.

Tiêu chuẩn cao hơn cho vật liệu được sử dụng

Khuôn truyền động điện thường phải chịu ứng suất nhiệt, tác động cơ học và tần suất sử dụng cao hơn so với khuôn sản phẩm thông thường. Do đó, thép khuôn chủ yếu được lựa chọn với độ cứng cao, khả năng chịu nhiệt độ cao và khả năng chống nứt mạnh, chẳng hạn như H13, 1.2344 ESR, v.v. Đồng thời, để đảm bảo chất lượng đúc khuôn, cũng có thể thực hiện nhiều vòng xử lý nhiệt và xử lý tăng cường bề mặt. Các khuôn thông thường chủ yếu dựa trên hiệu quả chi phí, các tiêu chuẩn lựa chọn vật liệu và quy trình xử lý tương đối thông thường.

Khả năng thích ứng của thiết bị tự động hóa hỗ trợ

Các sản phẩm thuộc dòng truyền động điện thường có số lượng lớn và phù hợp để sử dụng trong các hệ thống xử lý robot và đúc khuôn tự động. Vì vậy, kết cấu khuôn cần hỗ trợ cơ chế mở, đẩy, làm mát khuôn tự động và thay khuôn nhanh. Công ty TNHH Dụng cụ NKT Ninh Ba sẽ tối ưu hóa bố cục kết hợp với mức độ tự động hóa của dây chuyền sản xuất khi thiết kế khuôn truyền động điện. Khuôn thông thường chủ yếu được sử dụng cho vận hành thủ công hoặc thiết bị bán tự động và có yêu cầu thích ứng tự động hóa thấp hơn.

Quản lý chu kỳ bảo trì và tuổi thọ dịch vụ khác nhau

Khuôn truyền động điện yêu cầu quản lý tuổi thọ khuôn nghiêm ngặt hơn do yêu cầu sản phẩm ổn định và số lượng lớn. Các bộ phận dễ bị tổn thương của khuôn cần được thay thế thường xuyên, kết cấu khuôn cũng cần dễ bảo trì, tháo rời và kiểm tra. Khuôn thông thường được phân bổ linh hoạt theo lô sản xuất, với chu kỳ bảo trì tương đối lỏng lẻo và quản lý tuổi thọ sử dụng linh hoạt hơn.

Chu kỳ thiết kế và phát triển dài

Do cấu trúc thay đổi và yêu cầu cao của khuôn đúc truyền động điện, việc phát triển khuôn đòi hỏi thiết kế ba chiều chi tiết, phân tích mô phỏng, xác minh thử nghiệm khuôn, sửa chữa và điều chỉnh khuôn cũng như các giai đoạn khác và chu kỳ phát triển tương đối dài. Khuôn thông thường có cấu trúc thông thường, tích lũy kinh nghiệm phong phú, quy trình phát triển được tiêu chuẩn hóa hơn và chu kỳ giao hàng ngắn hơn.

Khả năng phối hợp đa quy trình

Khuôn truyền động điện thường kết hợp với các quá trình gia công tiếp theo, phun keo, phủ, lắp ráp và các quy trình đa quy trình khác, do đó cần phải dự trữ dung lượng xử lý và khu vực định vị lắp ráp khi thiết kế khuôn. Ví dụ, một số vỏ điều khiển điện tử cần được thiết kế với sự cộng tác của bảng PCBA để đáp ứng các yêu cầu phối hợp của tổ hợp tổng thể. Các khuôn thông thường chủ yếu là dạng sử dụng cuối cùng và không liên quan quá nhiều đến việc phối hợp quá trình tiếp theo.

Mức độ tùy biến cao hơn

Do sự khác biệt lớn về nền tảng của xe, các bộ phận truyền động điện thường được tùy chỉnh cao trong quá trình đúc khuôn. Việc phát triển khuôn mẫu cần hợp tác chặt chẽ với việc điều chỉnh giải pháp kết cấu của khách hàng và phản ứng linh hoạt với sự khác biệt giữa các nền tảng và lô khác nhau. Công ty TNHH Dụng cụ NKT Ninh Ba thường áp dụng mô hình hỗ trợ kỹ thuật 1-1 trong các dự án như vậy. Các sản phẩm khuôn thông thường có mức độ tiêu chuẩn hóa cao, tỷ lệ tái sử dụng thiết kế cao và độ sâu tùy chỉnh hạn chế.